供应商质量管理是一种致力于实现与供应商建立和维持长久、紧密伙伴关系的管理思想和解决方案,旨在改善企业与供应商之间关系的新型管理机制。它通过对双方资源和竞争优势的整合共同开拓市场,扩大市场需求和份额,实现双赢。它是一种以“扩展协作互助的伙伴关系、共同开拓和扩大市场份额、实现双赢”为导向的企业资源获取管理的系统工程。

就制造业而言,对产品质量有着直接影响的通常为设计、外协外购材料、制造过程、运输环节。调查数据表明,国内制造业产品的质量问题中,外协外购问题占4 成左右,数字触目惊心。外协外购产品检验是产品在生产前的首个控制质量的关卡,针对影响产品研制任务顺利开展的薄弱环节,某公司质量部以提高新产品外协外购管理为切入点,系统策划提高外协外购工作措施,制定出外协产品质量控制措施和工作项目,狠抓措施的落实。

关口前移,管理延伸

1.验收技术协议是产品验收的惟一依据

质量专业人员在充分消化技术文件要求、掌握验收内容的基础上将技术协议转化为验收条款,为产品验收工作的实施确定了准则。通过与供方充分沟通,协商技术条款,编制产品生产过程控制要求、检验、验收方法,详细说明了产品加工控制、验收的方法。同时,对外协外购过程的职责及控制要求,对外协关键过程除编制复验规程外,还编制“外协产品关键过程控制明细表”,严格执行其规定,细化检验、验收交付等重要环节,使承制方与公司的互动机制贯穿全生产过程。机制的完善与强化管理,使公司对验收外协产品的质量得到有效控制。

2.验收记录与数据分析

对验收记录,公司有着明确要求:验收流程表的各个环节与检验员明确,检验人员记录如编号、供货名称、规格、型号、批次、批量、序列号、供方名称、到货时间、判定结论、检验员等内容。这些记录具有追溯作用的同时还为公司对供方质量情况的数据分析提供了基础信息。验收结束后,这些表交主管产品人员进行检查,以便设计人员更好地了解外协验收情况。通过对原始数据进行统计分析,可以判断产品特性的变化趋势以便分析原因,采取预防措施,防止不良趋势的进一步发展,控制其波动在正常范围内。

当数据积累到一定程度, 通过SPC控制图观察预测供货质量的整体趋势、利用推移图预测供货质量水平、进行产品的风险评估,为动态评价供方提供决策依据。

质量跟踪,闭环管理

针对外协产品的质量问题,公司从制度上编制了外协产品质量问题解决措施,以提高对外协产品质量问题纠正措施的有效识别,以及传递需要供方落实的措施;同时,在对问题的持续改进上,则会同设计人员提出改进建议,对供应商的质量改进起到了指导作用。

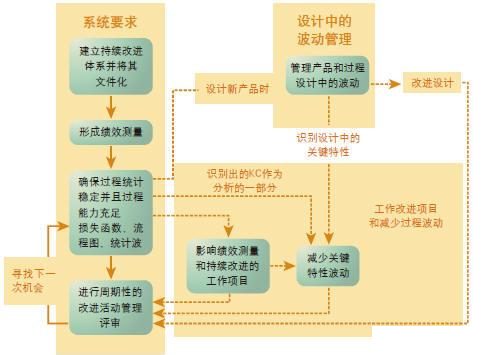

从图1中可以看出,关键特性波动控制是持续改进最核心的内容。对关键特性控制主要分为三步:①对过程和产品进行分析;②对关键特性和关键过程参数进行控制;③减少波动。通过这三个步骤识别出过程波动,从而对波动进行控制、减少波动。

有些供方长期以来为公司提供了大量的合格产品,公司对其整改措施的落实情况极为信任。然而,措施的落实涉及到公司后续产品的提供,纠正措施能否全部落实是公司非常关注的问题,公司要求每一个供方认真整改并及时反馈整改情况,确保质量归零措施百分百到位,为避免重复性质量问题的发生起到了控制作用。

引入竞争机制,动态评价供方

1.评价模型(图2)

外协外购产品质量极其重要,为保障最终产品质量合格,公司希望供方的质量能有更好的保证。为此,质量部建立了供应商评价体系,并在运作过程中不断完善,通过对供方考评、合格供方名录管理、供方分级评定及动态管理形成了标准的工作流程。

对于关键产品,有关人员与设计人员共同对外协供方提供的样品进行检测和实验,鉴定报告首先作为评定外协供方的依据。通过对供方按公司要求提供产品能力的评价与动态评价,为公司最终选择供方提供了依据。

2.绩效测量体系与动态评价

为了更好地促进供应商发展,引入竞争机制,公司针对供应商的绩效测量体系应运而生。对供应商的绩效评分方法采用更加成熟的权重体系,供应商绩效分值通过质量、进度、价格与服务绩效三种量化指标的综合等级分值体现,每一个量化指标对应各自的评分等级,由测量值× 权重得出该指标的分值,综合等级=各分值权重后的得分。

根据上述供应商的绩效记录,公司定期对各外协外购供应商动态分级评定,将所有供应商划分为A、B、C、D四级。评分等级由绩效得分从高到低排列依次对应优选、可选、慎选,对于连续3个评定期内无合作关系的供方从合格名录中给予剔除。动态评价每两年进行一次,优胜劣汰,评价结果及时通报各外协外购单位。通过动态测量,有效促进了供应商提高供货质量。

3.建立互利合作的伙伴关系

随着产品更新速度的日益加快,快速准确的满足顾客要求迫在眉睫,供应商的产品质量已经成为影响企业核心竞争力的关键因素之一。对供应商的质量管理,特别是关键供方,除了审核、考核外,公司还鼓励、激发供方的改进,承认其成果,增进供方改进产品的积极性。帮助供方有效利用自身资源提高质量保证水平和供应能力,通过发展与供方的战略联盟和合作伙伴关系,减少双方的损失,获得更大的发展机会。

SPC知识理论

SPC知识理论  SPC应用案例

SPC应用案例  SPC数据分析

SPC数据分析  SPC数据采集

SPC数据采集  IQC来料质量管理

IQC来料质量管理  IPQC制程质量管理

IPQC制程质量管理  质量管理教学

质量管理教学  质量改善工具

质量改善工具  设备巡检

设备巡检  维护保养

维护保养  精益生产

精益生产  MES系统

MES系统  IE工业工程

IE工业工程  5S管理

5S管理  企业后勤管理

企业后勤管理  仪器仪表

仪器仪表  测量知识

测量知识  数据采集

数据采集