抽样检验指从批量为N的一批产品中随机抽取其中的一部分单位产品组成样本,然后对样本中的所有单位产品按产品质量特性逐个进行检验,根据样本的检验结果判断产品批合格与否的过程。抽样检验的研究起始于二十世纪20年代,那时就开始了利用数理统计方法制定抽样检查表的研究。1944年,道奇和罗米格发表了合著《一次和二次抽样检查表》,这套抽样检查表目前在国际上仍被广泛地应用。1974年,ISO发布了“计数抽样检查程序及表”(ISO2859-1974)。我国也在ISO标准同等采用基础上建立了抽样检验国家标准GB2828-87“逐批检查计数抽样程序及抽样表”。此外,我国于1991年发布了GB/T13262-91“不合格品率的计算标准型一次抽样检查及抽样表(适用于孤立批的检查)”等国家标准。

一 抽样检验基本术语与分类

(一) 术语

1.批:相同条件下制造出来的一定数量的产品,称为“批”。在5M1E基本相同的生产过程中连续生产的一系列批称为连续批;不能定为连续批的批称为孤立批。

2.单位产品:为了实施抽样检查而对产品划分的基本单位。单位产品可按自然划分,如一批灯泡中的每个灯泡称为一个单位产品。有些时候必须人为规定,如一米布、一匹布等

3.批量和样本大小:批量是指批中包含的单位产品个数,以N表示。样本大小是指随机抽取的样本中单位产品个数,以n表示。

4.抽样检验方案:规定样本大小和一系列接受准则的一个具体方案。

5.两类风险α和β:由于抽样检验的随机性,将本来合格的批,误判为拒收的概率,这对生产方是不利的,因此称为第I类风险或生产方, 风险,以α表示;而本来不合格的批,也有可能误判为可接受,将对使用方产生不利,该概率称为第II类风险或使用方风险,以β表示。

(二) 抽样方案分类

1.按产品质量特性分类,抽样方案有两大类

(1)计数抽样方案:单位产品质量特征值为计点值(缺陷数)或计件值(不合格品数)的抽样方案。

(2)计量抽样方案:单位产品质量特性值为计量值(强度、尺寸等)的抽样方案。

2.按抽样方案的制定原理来分类,有三大类:

(1)标准型抽样方案:该方案时为保护生产方利益,同时保护使用方利益,预先限制生产方风险α的大小而制定的抽样方案。

(2)挑选型抽样方案:所谓挑选型方案是指,对经检验判为合格的批,只要替换样本中的不合格品;而对于经检验判为拒收的批,必须全检,并将所有不合格全替换成合格品。

(3)调整型抽样方案:该类方案由一组方案(正常方案、加严方案和放宽方案)和一套转移规则组成,根据过去的检验资料及时调整方案的宽严。该类方案适用于连续批产品。

3.按抽样的程序分类

(1)一次抽样方案:仅需从批中抽取一个大小为n样本,便可判断该批接受与否。

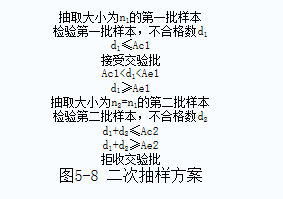

(2)二次抽样方案:抽样可能要进行两次,对第一个样本检验后,可能有三种结果:接受,拒收,继续抽样。若得出“继续抽样”的结论,抽取第二个样本进行检验,最终做出接受还是拒收的判断。

(3)多次抽样:多次抽样可能需要抽取两个以上具有同等大小样本,最终才能对批做出接受与否判定。是否需要第i次抽样要根据前次(i-1次)抽样结果而定。多次抽样操作复杂,需做专门训练。ISO2859的多次抽样多达7次,GB2898-87为5次。因此,通常采用一次或二次抽样方案。

下面介绍两个常用抽样方案:计数标准型一次抽样方案和计数调整型抽样方案。

二 计数标准型一次抽样方案(GB/T13262-91)

(一)基本概念

1.接受上界p0和拒收下界p1

接受上界p0:设交验批的不合格率为p,当p≤p0时,交验批为合格批,可接受。

拒收下界p1:设交验批的不合格率为p,当p≥p1时,交验批为不合格批,应拒受。

2.一次抽样方案(n;A)

一次抽样方案(n;A)是指从批中抽取一个大小为n的样本,如果样本的不合格品个数d不超过预定指定的数A,判定此批为合格,否则判为不合格。A称为“合格判定数”或“接受数”。一次抽样实施程序如图5-7所示。

3.OC函数和OC曲线

OC函数亦称为操作特性函数,表示不合品率为p的交验批被抽样方案(n;A)判定为接受的概率,计算公式如下:

式中:p=d/n

OC函数具有下列性质:

(1)P(0)=1,即当交验批没有不合格品时,应被百分之百接受。

(2)P(1)=0,即当交验批没有不合格品时,应被百分之百拒受。

(3)P(p)为p的减函数。即当交验批不合格品率变大时,被接受的概率应相应减小。

(二)方案制订原理

标准型抽样方案是为了同时保障生产方和顾客利益,预先限制两类风险α和β前提下制定的,也即要求

1. p≤p0时,P(p) ≥1-α,也就是当样本抽样合格时,接受概率应该保证大于1-α。

2. p≥p1时,P(p) ≤β,即当样本抽样不合格时,接受概率应该保证小于β。

根据OC函数的递减性,上述要求等价于(n;A)满足下列方程组:

因此,如果预先确定好p0,p1,α,β的大小,就可以根据式5.19求出n和A的大小,也就是能确定标准型一次抽样方案(n;A)。对于α和β的值,经过长期实践和理论证明,一般取α=5%,β=10%比较合适,国标GB/T13262-91就是按此制订的(表5-7列出了该标准的部分方案)。

表5-7 部分计数标准型一次抽样方案(GB/T13262-91) α=5%,β=10%

p1,% p0,% | 7.11~8.00 | 8.01~9.00 | 9.01~10.00 | 10.1~11.2 | 11.3~12.5 | 12.6~14.0 | 14.1~16.0 |

0.711~0.800 | 49,1 | 46,1 | 42,1 | 38,1 | 34,1 | 31,1 | 27,1 |

0.801~0.900 | 47,1 | 44,1 | 40,1 | 38,1 | 34,1 | 31,1 | 27,1 |

0.901~1.00 | 74,2 | 42,1 | 39,1 | 36,1 | 34,1 | 30,1 | 27,1 |

1.01~1.12 | 72,2 | 64,2 | 37,1 | 35,1 | 32,1 | 30,1 | 27,1 |

(三) 标准型一次抽样方案制订和实行步骤

1. 规定单位产品需要检验的质量特性值;

2. 生产方和使用方共同协商p0,p1,α,β的大小;

3. 组成交验批;

4. 按照国标GB/T13262-91检索出对应的抽样方案;

5. 随机抽取大小为n的样本;

6. 检查样本,记录不合格数d;

7. 交验批判断:若d≤A,接受交验批;若d>A,拒收交验批。

8. 交验批的处置。

[例5-5]某批产品交验,供需双方规定p0=10%,p1=10%,α=5%,β=10%,求检验该批产品的标准型一次抽样方案。

查国家标准GB/T13262-91,p0=1%在0.901~1.00%范围内,p1=10%在9.01~10.00%范围内,由表5-7可得,标准型一次抽样方案(n;A)=(39;1)

三 计数调整型抽样方案

(一)基本概念

1. 可接受质量水平AQL

AQL是指对于连续批系列,为进行抽样检验,认为可以接受的过程平均的最低质量水平。AQL不是针对某一批产品或某一个抽样方案的描述,而是生产方和使用方商定的过程平均的不合格品率的上限。当AQL小于或等于10的合格质量水平数值时,可以是每百单位不合格品数,也可以是每百单位产品不合格数;当AQL大于10时仅表示每百单位产品不合格数。

表5-8 AQL参考数值

使用要求 | 特高 | 高 | 中 | 低 |

AQL | ≤0.1 | ≤0.65 | ≤2.5 | ≥4.0 |

适用范围 | 导弹、卫星宇宙飞船 | 飞机、舰艇、重要军工产品 | 一般军用和工农业产品 | 一般民用产品 |

2. 检查水平

调整型抽样方案中,除了预定一个AQL外,还要选定一个检查水平。所谓检查水平是指经过综合考虑所需抽检费用和一旦被拒收可能造成的损失而确定的样本大小。在AQL相同条件下,如检查水平低,样本就小,检验费用也少。GB2828-87把检查水平由低到高分为7个等级: S-1、S-2、S-3、S-4、 I、II、III;前四个为特殊检查水平,适用于军品检验或破坏性检验等检验费用高的产品;后三个为一般检查水平,用于民品,常选用检查水平II。

3. 样本大小字码

为了简化抽样方案表,可以预先将抽样样本大小n用一组字码表示,再通过字码和AQL查得抽样方案。由于样本大小是根据检查水平和批量确定的,所以GB2828-87专门制订了一个字码表(如表5-9)。表中,每种字码代表一个样本大小。

表5-9 计数调整型抽样字码表

批量范围N | 特殊检查水平 | 一般检查水平 | |||||

S-1 | S-2 | S-3 | S-4 | I | II | III | |

2~8 | A | A | A | A | A | A | B |

9~15 | A | A | A | A | A | B | C |

16~25 | A | A | B | B | B | C | D |

26~50 | A | B | B | C | C | D | E |

51~90 | B | B | C | C | C | E | F |

91~150 | B | B | C | D | D | F | G |

151~280 | B | C | D | E | E | G | H |

281~500 | B | C | D | E | F | H | J |

501~1200 | C | C | E | F | G | J | K |

1201~3200 | C | D | E | G | H | K | L |

3201~10000 | C | D | F | G | J | L | M |

10001~35000 | C | D | F | H | K | M | N |

35001~150000 | D | E | G | J | L | N | P |

4. 转移规则

调整型抽样方案是根据连续交验批的产品质量及时调整抽样方案的宽严,以控制质量波动,并刺激生产方主动、积极地不断改进质量。GB2828的具体转移规则见图5-7。

(1)正常转为加严。在采用一般检查水平抽检时,如果质量变为低劣,则应由正常检验转换为加严检验。加严意味着样本大小n不变,但合格判定数A变小;

(2)加严转换为正常。当采用加严方案时,如果连续5批抽检合格,则转为正常抽检。

(3)正常转为放宽。如果连续批检验发现质量稳定,则可将正常检验方案转为放宽方案。

图5-7 调整方案的转移规则

5. 调整型抽样方案(n;Ac,Ae)

方案中n表示样本大小,Ac表示接受判定数,Ae表示拒收判定数。若不合格数≤Ac,则接受该批;若不合格数≥Ae,则拒收该批。若不合格数Ac<d<Ae,如果此时为放宽检验,则表示要该批产品可以接受,但要由放宽检验转为正常检验(图5-7的“1批附条件不合格”规则);若抽样方案为二次或多次抽样检验,Ac<d<Ae表示应该继续进行下一次抽样检验。如图5-8所示。

(二)计数调整型方案制定程序

1. 规定单位产品的待检验质量特性值;

2. 规定AQL和检查水平;

3.组成交验批,确定批量N;

4. 规定抽样的次数;

5. 根据批量和检查水平通过GB2828检索样本大小字码;

6. 根据字码和AQL通过GB2828正常抽检方案表检索出正常方案;

7. 同样检索出加严方案和放宽方案;

8. 查取放宽界限数LR;

9. 制订调整型抽样方案组(包括正常方案、加严方案、放宽方案);

10. 从正常方案开始抽取样本;

11. 交验批判断;

12. 交验批处置;

13. 按照转移规则确定下一次抽样方案的宽严。

[例5-6]已知批量N=1000,交验批质量指标为不合格品率p,预先规定AQL=2.5%,采用一般检查水平II,试制订计数调整型一次抽样方案和计数调整型二次抽样方案。

(1)由N=1000,一般检查水平II,查表5-9,得样本大小字码为J。

(2)由样本大小字码J,AQL=2.5%,查GB2828一次正常抽检方案表得一次正常抽检方案为(80;5,6)。

(3)同样可查得一次加严抽检方案(80;3,4)和一次放宽抽检方案(32;2,5)。

(4)由10n=800,AQL=2.5%,查得LR=14。

(5)将上述三个方案连同一套转移规则组成表5-10调整型一次抽样方案组。

表5-10 调整型一次抽样方案组

方案宽严 | 样本大小 | Ac,Ae | 转移规则 |

正常方案 | 80 | 5,6 | LR=14 (略) |

加严方案 | 80 | 3,4 | |

放宽方案 | 32 | 2,5 |

(6)根据(1)~(5)类似方法,可以查出调整型二次抽样方案组(表5-11)。

表5-11 调整型二次抽样方案组

方案宽严 | 样本大小n1/n2 | Ac1,Ae1/ Ac2,Ae2 | 转移规则 |

正常方案 | 80/80 | 2,5/6,7 |

(略) |

加严方案 | 80/80 | 1,4/4,5 | |

放宽方案 | 20/20 | 0,4/3,6 |

四 标准型抽样方案和调整型抽样方案的选用

通常来讲,无论什么情况下均可使用标准型抽样方案。在给定两类风险α=5%,β=10%,我国制订了标准型抽样方案国家标准GB/T13262-91。实际上,两类风险如此规定也符合国际惯例。而对于调整型方案,由于是根据过去的检验资料进行抽样方案的调整,因此,它只适用于在生产稳定的条件下连续批的检查,批与批之间关系密切,待检批可以利用已检批的质量信息,以便决定抽样方案的宽严。通常,GB2828-87制订的调整型方案标准不适用于孤立批。但也有一些单位把调整型抽样方案中的正常方案当作标准型抽样方案使用,这也是可行的。

SPC知识理论

SPC知识理论  SPC应用案例

SPC应用案例  SPC数据分析

SPC数据分析  SPC数据采集

SPC数据采集  IQC来料质量管理

IQC来料质量管理  IPQC制程质量管理

IPQC制程质量管理  质量管理教学

质量管理教学  质量改善工具

质量改善工具  设备巡检

设备巡检  维护保养

维护保养  精益生产

精益生产  MES系统

MES系统  IE工业工程

IE工业工程  5S管理

5S管理  企业后勤管理

企业后勤管理  仪器仪表

仪器仪表  测量知识

测量知识  数据采集

数据采集